Удивительное скольжение демонстрировал на выставке «Консумэкспо» менеджер фирмы «Интеграф». Поглаживая по лицу паркетной клепкой, он показывал высокое качество продукции. Традиционно выставочная программа года в «Экспоцентре» открылась международной ярмаркой товаров широкого потребления, которая проводилась уже в девятый раз.

На площади более двух гектаров свою продукцию представили около 900 фирм из 40 стран мира. Естественно, что на таком грандиозном шоу все по-своему стремились привлечь внимание многочисленных посетителей. По залам между стендов ходили ряженые, раздавая рекламные буклеты, длинноногие девушки предлагали вдохнуть запах настоящего парфюма, на многочисленных подиумах шел беспрерывный показ мод, работали парикмахеры, на зеленых, хоть и искусственных, лужайках били струями настоящие фонтаны, в сияющих ваннах призывно клокотала вода.

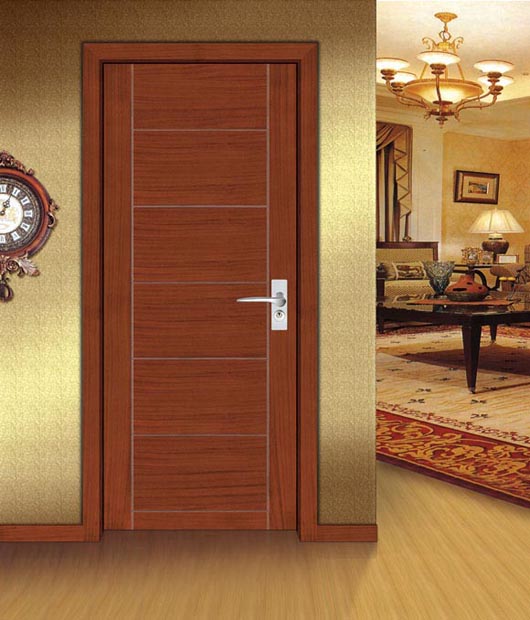

В числе прочего в ходе выставки были представлены двери от компании от отечественной компании «Российские двери» (http://rus-dvery.ru/proizvodstvo-dverey/). Компания предлагает широкий ассортимент дверей на любой вкус, а отечественные корни и глубокое понимание рынка позволяет в кратчайшие сроки выполнить даже наиболее сложные заказы.

Паркет у «Интеграфа», с которого мы начали рассказ, оказался действительно высококлассным: гладкие дубовые дощечки, одна к одной. Но сомнения не рассеивались. Для выставки ведь и слона в розовый цвет покрасить можно. — И на каком же оборудовании вы такой паркет делаете? — спросил я. А в ответ услышал то, чего меньше всего ожидал: — На самом что ни на есть отечественном, производства ставропольского завода «Красный металлист». Уже потом выяснил, что только в первую неделю обкатки паркетной линии было выявлено 29 конструктивных огрехов. Поэтому, засучив рукава, взялись за доводку.

Результатами своей работы поделились, причем безвозмездно, с заводчанами с «Красного металлиста». И, к чести последних, они внесли в изготавливаемо оборудование все необходимые изменения. После этого оставалось только одно: воочию ознакомиться с производством «Интеграфа». Первое, что бросилось в глаза в цехах, расположенных в подмосковном городе Жуковском, не только отсутствие опилок, но и вообще древесной пыли. — Систему очистки наши конструкторы разработали, — сказал генеральный директор «Интеграфа» Алексей Давыдов. — И главное — улицу мы не обогреваем, теплый воздух после фильтрации возвращается в цех. Своих разработок у «Интеграфа» много, ведь интеллектуальный капитал фирмы составляют высококлассные специалисты оборонной промышленности.

Сейчас уже неважно, почему выбор пал на деревообработку. Главное — как была сформулирована задача: на входе кругляк сложный в обработке породы, на выходе — изделие достаточно высокой точности. Выбрали дуб. Дерево благородное, обрабатывается неплохо, а вот сушка… Принудительный процесс может доходить до 90 дней, в обычных условиях нужно говорить уже о годах. Поэтому начали, естественно, с сушильной камеры. — Сущность идеи довольно проста, — говорит автор разработки Вадим Ноткин. — При понижении давления падает и температура кипения воды. В нашей камере давление составляет примерно одну десятую атмосферы, а процесс сушки происходит при 50 град. С, вместо 100-130 град. в обычных камерах.

Кроме того, разреженный воздух способствует скорейшему выделению влаги из древесины. В качестве нагревателей используем специальные маты. Ими укрывают слои древесины. Таким образом решается и проблема перепада влажности внешних и внутренних волокон, что, собственно, и приводит к растрескиванию древесины. Дерево сушится как бы в собственном соку, отпадает необходимость в обдувке паром. Конструкция камеры, технология и режимы сушки запатентованы. Но главное — все реализовано, что называется, в металле. В «Интеграфе» действуют две промышленные установки, изготовленные на оборонных предприятиях. На выходе древесина имеет примерно 9 процентов влажности. Надо заметить, что оборудование в «Интеграфе» все-таки большей частью зарубежного производства. Однако впечатление такое, словно все оно было модернизировано местными спецами. Вот, например, американский станок для склеивания древесины.

За считанные минуты на нем можно получить готовую панель размером 1,25х2,5 метра. Такая скорость достигается за счет использования токов высокой частоты. И все бы хорошо, только со стороны подачи заготовки в рабочую зону осталось место, не защищенное от излучений. Пришлось изготовить и установить защитный экран. На этом станке, кстати склеивают обрезки, а в результате получают мозаичный паркетный фриз. Интересно решена проблема удаления опилок. С точки зрения экологии и производству нет никаких претензий.

Силос- накопитель «лишился» сплошного вертикального перемешивания. Вместо этого внутри приварили лопасти, «ломающие» монолит опилок. Словом, разработок много, а задумок еще больше. Это и «вертикальный» паркет, то есть полученный при торцевой, а не горизонтальной распиловке, и установка по получению энергии в результате сжигания отходов производства — всего не перечислить. Что касается паркета, то объем его производства не превышает 4,5 тысячи квадратных метров в месяц. Расходится он бойко. Иной раз выполнения заказе приходится ждать месяца два. Но в «Интеграфе» считают, что купить паркет — это далеко не все.

Ведь правильно уложить его — целая наука. Этот вопрос здесь изучали специально и пришли к выводу, что самое лучшее — создать свой строительный участок по укладке паркета. Основное внимание уделяется подготовке «черного» попа, а весь «пирог» от плиты перекрытия до верхнего слоя лака достигает 30 миллиметров. Одного оборудования и приспособлений для укладки требуется чуть ли не целый грузовик. И со всем этим можно было ознакомиться на выставке, получив самую подробную консультацию. Так что ходите на выставки. Очень полезное занятие. Ну, а кто не попал на «Консумэкспо», приезжайте на Фрунзенскую набережную. Здесь в павильонах «Росстройэкспо» вы сможете ознакомиться и с «Интеграфом», и с многими-многими другими фирмами.